TECHNO TUBE

Производственное предприятие с современным оборудованием для изготовления сварных нержавеющих труб круглого и профильного сечения.

Мощности предприятия позволяют производить до 1000 тонн труб в месяц. Продукция сертифицирована ISO и TUV.

ПРОИЗВОДСТВЕННЫЕ МОЩНОСТИ

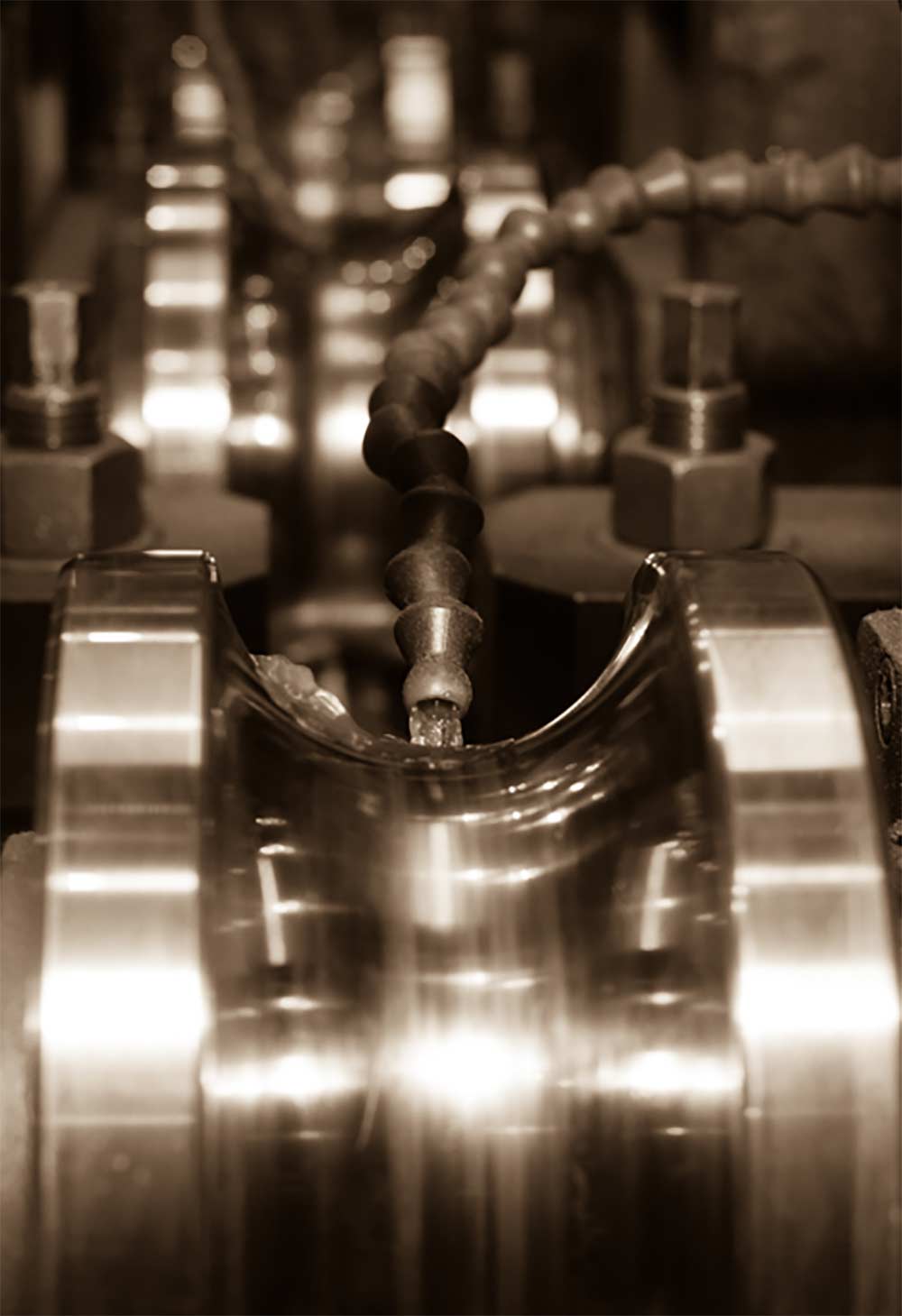

- 6 трубосварочных станов с методом сварки TIG и 3 лазерный стан.

- Цех полировки труб.

- Агрегат продольной резки рулона из нержавеющей стали, с толщиной обрабатываемого проката от 0,8 мм до 6 мм.

- Станочный парк для ремонта, модернизации и изготовления частей оборудования и прокатного инструмента.

- Максимальный годовой выпуск трубы – 20 000 т.

Для производства труб используется только европейский штрипс, соответствующий требованиям стандарта EN 10088–2.

Вся продукция проходит строгий контроль качества:

- Экспресс-анализ химического состава

- Испытание на растяжение при комнатной температуре

- Испытание на сплющивание

- Испытание на раздачу

- Бортование

- Испытание на герметичность

- Размерный контроль

- Визуальное исследование поверхности

- Контроль качества поверхности профилометром

- Неразрушающий контроль шва (вихретоковый контроль герметичности)

- Пневмоконтроль герметичности (гидроиспытания)

Производится светлый отжиг для применения труб в процессинговых трубопроводах.

ИСТОРИЯ ЗАВОДА

2009 г.

инвестиционный проект, решение о создании предприятия, приобретение оборудования, производственной площадки.2010 г.

начало коммерческой эксплуатации предприятия. 3 стана TIG.2011 г.

производство конструкционных труб и труб общего назначения.2012 г.

расширение производственных мощностей до 5 станов TIG. Освоение пищевых и фармацевтических стандартов с раскаткой внутреннего шва.2013 г.

выпуск труб для сахарной промышленности и теплообменных труб из аустенитных и ферритных марок сталей. Ввод в эксплуатацию печей светлого отжига.2014 г.

сертификация системы менеджмента качества ISO 9001:2008, ввод в эксплуатацию АПР рулонов толщиной от 0,8 до 6 мм. Производство труб для ТЭНов. Собственная лаборатория. Запуск 2-х итальянских линий Гузетти.2015 г.

Запуск в эксплуатацию лазерной линии, не имеющей аналогов в мире со скоростью производства до 30 метров в минуту. В стане полностью автоматизирована замена оснастки, а полирование в «один проход» и упаковка встроены прямо в линию. Освоение стандарта ASTM A249.2016 г.

Производство до 4500 т. готовой продукции в год. Расширение размерного ряда по профильным трубам. Запуск производства сварных отводов.2017 г.

Установка автоматических лазерных маркираторов сварных труб. Производство БШ отводов. Приобрели стан Олимпия для производства труб маленьких диаметров 6-20 мм, стан для зеркалки профильной трубы и стан для зеркалки труб малого диаметра.2018 г.

Расширено производство круглых труб до диаметра в 114 мм. Построен новый цех полировки труб, склад хранения труб. Запущена линия по шлифованию и зеркалированию профильных труб в размерах от 10х10 до 100х100 мм для прямоугольного сечения. Запущена новая линия по зеркалированию труб круглого сечения в диапазоне диаметров от 12 до 52 мм. Запущена когенерирующая газовая установка для автономности производства.